- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

Wie können Flachdraht-Alpha-Spulenwickelmaschinen die Produktionsgenauigkeit und den Durchsatz verbessern?

2025-12-12

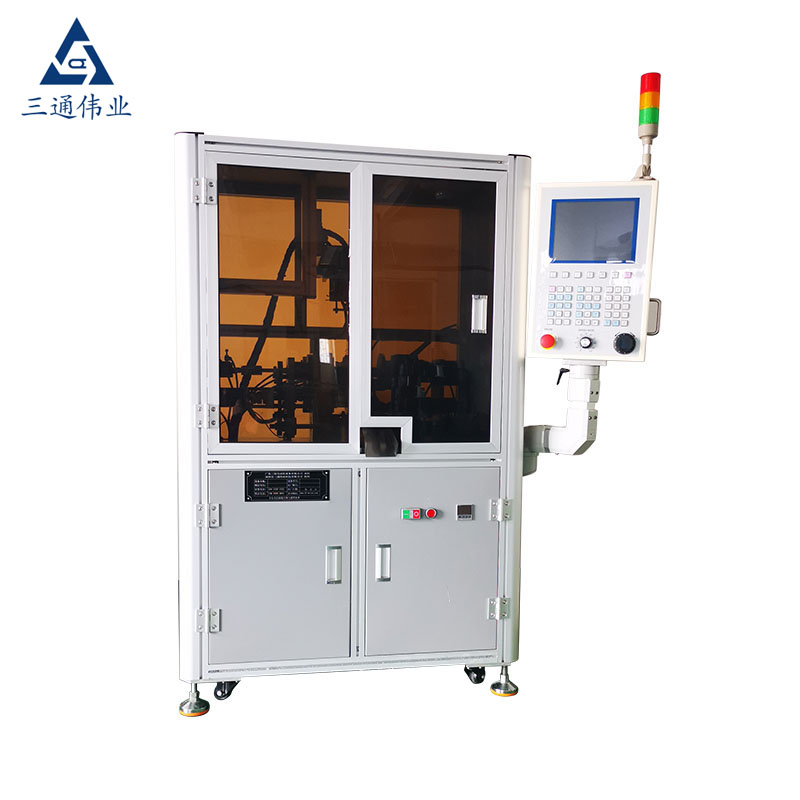

DerFlachdraht-Alpha-Spulenwickelmaschinewurde für die hochpräzise Wicklung von Flachleitern entwickelt, die in EV-Motoren, Transformatoren, Induktoren und modernen elektronischen Baugruppen verwendet werden. Diese Ausrüstung wurde entwickelt, um die branchenweite Herausforderung zu lösen, strenge Maßtoleranzen einzuhalten und gleichzeitig eine stabile, wiederholbare Produktion im großen Maßstab zu erzielen.

Wichtige technische Parameter

| Parameter | Spezifikation |

|---|---|

| Anwendbarer Kabeltyp | Flachdraht aus Kupfer/Aluminium |

| Flachdrahtbreitenbereich | 2–20 mm (anpassbar) |

| Flachdrahtdickenbereich | 0,5–5 mm (anpassbar) |

| Maximale Wickelgeschwindigkeit | 800–1200 U/min je nach Spulentyp |

| Spindelantrieb | Servogesteuerter Motor mit hohem Drehmoment |

| Spannungskontrollsystem | Automatische Spannungsüberwachung im geschlossenen Regelkreis |

| Layering-Genauigkeit | ±0,02 mm |

| Spulenkompatibilität | EV-Fahrmotoren, Induktoren, Transformatoren, kundenspezifische Statoren |

| Kontrollsystem | Mehrachsiges CNC-System mit Präzisions-Servoantrieben |

| Ausgabemodus | Automatische oder halbautomatische Konfiguration |

| Sicherheitssystem | Überlasterkennung, Auto-Stopp, Notbremse |

| Leistungsbedarf | 380V/50–60Hz |

| Maschinen-Fußabdruck | Entwickelt für die kompakte industrielle Integration |

Wie erreicht der Flachdraht-Alpha-Coil-Wickelprozess eine hohe Maßhaltigkeit?

Flachdraht bringt Herausforderungen mit sich, die es bei der Runddrahtwicklung nicht gibt: Kantenausrichtung, gleichmäßige Schichtung, Temperaturstabilität und Spannungsgenauigkeit. Die Flachdraht-Spulenwickelmaschine Alpha begegnet diesen Einschränkungen durch eine koordinierte Bewegungssteuerungsarchitektur, die Spindeldrehung, Drahtzuführung, Spannungskompensation und Lagenbahnplanung synchronisiert.

Die servoangetriebene Spindel der Maschine sorgt dafür, dass die Spulengeometrie auch bei höheren Drehzahlen über jede Schicht hinweg konstant bleibt. Die Stabilität wird durch ein Spannungssystem mit geschlossenem Regelkreis weiter verbessert, das sich kontinuierlich an den Abwickelwiderstand des Drahtes, die temperaturbedingte Elastizität und Mikroschwankungen in der Drahtstärke anpasst. Diese Kontrollen halten die Spannung konstant und verhindern so Verformung und Kanteneinbruch – zwei Hauptmängel beim Flachdrahtwickeln.

Ebenso wichtig ist der CNC-basierte Layering-Mechanismus. Der Mehrachsen-Controller berechnet die Platzierung jedes Drahtdurchgangs auf der Grundlage vorprogrammierter Designparameter. Es passt die seitliche Position des Drahtes in Echtzeit an, gleicht Mikrodrift aus und sorgt für eine gleichmäßige Verteilung. Mit Toleranzen von nur ±0,02 mm erfüllt die resultierende Spule strenge Anforderungen an die Gleichmäßigkeit der Induktivität, den thermischen Wirkungsgrad und die elektromagnetische Leistung.

Hersteller sehen sich zunehmend mit der Nachfrage nach Spulen mit hoher Dichte konfrontiert, insbesondere in den Bereichen Elektromobilität und erneuerbare Energien. Flachdraht maximiert den Schlitzfüllfaktor, und die Präzisionstechnik dieser Maschine ermöglicht es Technikern, diesen Vorteil zu nutzen, ohne die mechanische Festigkeit zu beeinträchtigen. Durch die Aufrechterhaltung der Symmetrie über die Schichten hinweg gewährleistet die Maschine vorhersehbare elektrische Eigenschaften – entscheidend bei Anwendungen, bei denen Wärmeableitung und Magnetfeldstabilität die Gesamtsystemeffizienz bestimmen.

Da die Industrie immer kompaktere Motorkonstruktionen einführt, ist eine strenge Maßkontrolle nicht mehr verhandelbar. Die Flachdraht-Spulenwickelmaschine Alpha unterstützt diesen Übergang, indem sie einen automatisierten Weg zu konsistenter Geometrie, reduzierter Ausschussrate und minimierter menschlicher Abhängigkeit bietet. Dies macht es zu einer strategischen Investition für Betriebe, die in ihren Produktionsabläufen Wert auf Durchsatz, Wiederholbarkeit und Qualitätsstabilität legen.

Wie wirkt sich die Automatisierung in Flachdraht-Alpha-Spulenwickelmaschinen auf die Produktionseffizienz und die Reduzierung der Arbeitsbelastung aus?

Industrielle Produktionsumgebungen erfordern zunehmend Geräte, die manuelle Eingriffe reduzieren und gleichzeitig den Durchsatz steigern. Die Flachdraht-Spulenwickelmaschine Alpha integriert die Automatisierung in kritischen Phasen – Drahtzuführung, Wicklung, Spannungskontrolle und Spulenformung –, um Verarbeitungszyklen zu verkürzen und bedienerabhängige Inkonsistenzen zu beseitigen.

Die automatische Drahtführung sorgt dafür, dass der Draht von der Abwickeleinheit gerade gerichtet, ausgerichtet und in einem konstanten Winkel zugeführt wird. Dadurch werden häufige manuelle Probleme wie Kabelverdrehungen, Mikrokratzer und ungleichmäßige Positionierung vermieden. Darüber hinaus reduziert die automatisierte Schicht-für-Schicht-Bewegung die Einrichtungs- und Kalibrierungszeit. Sobald die Parameter eingegeben sind, repliziert das System das Programm fehlerfrei über alle zukünftigen Zyklen hinweg.

Die CNC-Steuerung der Maschine ermöglicht die Serienproduktion mit voreingestellten Rezepten. Hersteller können mehrere Spulenspezifikationen speichern und ohne langwierige Neukalibrierung zwischen ihnen wechseln. Dies macht die Produktionsplanung flexibler und unterstützt Just-in-Time-Abläufe.

Automatisierung trägt auch dazu bei, Arbeitsermüdung und ergonomische Risiken zu reduzieren. Flachdraht ist aufgrund seiner Steifigkeit und Kantengeometrie schwieriger manuell zu manipulieren. Da die Spannung und Positionierung automatisiert erfolgt, konzentrieren sich die Bediener in erster Linie auf Überwachungsaufgaben und nicht auf sich wiederholende körperliche Arbeiten.

Die Datenüberwachung erweitert dieses Automatisierungsökosystem. Echtzeitmetriken – wie Spannungstrends, Spindeldrehmoment, Spulenfortschritt und Lagenkonformität – werden auf dem HMI angezeigt. Abweichungen lösen automatische Korrekturen oder Maschinenstopps aus, um weitere Fehler zu verhindern.

Diese Integration automatisierter Steuerungen reduziert die Nacharbeitsraten, beschleunigt die Zykluszeiten und sorgt für eine konstante Ausgabequalität. Große Fabriken profitieren von einer vorhersehbaren Leistung von Schicht zu Schicht, während kleinere Betriebe eine höhere Produktivität erzielen, ohne dass sie große, hochspezialisierte Arbeitskräfte benötigen.

Wie werden Fortschritte in der Flachdrahtwickeltechnologie die zukünftigen Fertigungsanforderungen beeinflussen?

Veränderungen in der Automobil-, Leistungselektronik- und Industrieautomatisierungsbranche verändern die Erwartungen an Spulenfertigungsanlagen. Da die Elektrifizierung weltweit zunimmt, werden Flachdrahtspulenkonstruktionen aufgrund ihrer thermischen Effizienz und kompakten Wicklungseigenschaften zu einer vorherrschenden Lösung.

Zukünftige Entwicklungen bei Flachdrahtwickelmaschinen werden sich voraussichtlich auf Folgendes konzentrieren:

-

Verstärkte Integration von KI-gesteuerter Prozessoptimierung

In CNC-Steuerungen eingebettete Algorithmen für maschinelles Lernen werden wahrscheinlich Produktionsdaten analysieren und Wickelbahnen, Spannungsreaktionen und Drehzahlmuster automatisch anpassen. Ziel ist eine Echtzeitoptimierung der Fehlerreduzierung und Energieeffizienz. -

Höhere Schlitzfüllverhältnisse

Die Ausrüstung wird komplexere Schichtungsgeometrien unterstützen und die Schlitzfüllfähigkeiten näher an die theoretischen Höchstwerte heranführen. Verbesserte Formgebungswerkzeuge und fortschrittliche Servoaktuatoren machen dies möglich, ohne die Isolationsintegrität zu beeinträchtigen. -

Materialadaptive Steuerungen

Zukünftige Systeme könnten Drahteigenschaften automatisch erkennen – etwa Härte, Elastizität oder Oberflächenreibung – und die Wickelparameter entsprechend anpassen. Dies wird für Speziallegierungen und neue leitfähige Verbundwerkstoffe von Nutzen sein. -

Integration mit Industrie 4.0-Plattformen

Maschinen werden zunehmend Ferndiagnose, vorausschauende Wartung und cloudbasierte Qualitätsverfolgung unterstützen. Hersteller werden Datenanalysen nutzen, um Ausfallzeiten zu verhindern und die Spulenproduktion mit höherer Genauigkeit zu planen. -

Prioritäten bei der umweltorientierten Fertigung

Da Nachhaltigkeit immer zentraler Bestandteil der Industriestrategie wird, wird von Spulenwickelmaschinen erwartet, dass sie Konstruktionen übernehmen, die den Energieverbrauch minimieren, den Ausschuss reduzieren und das Wärmemanagement optimieren.

Während sich die Landschaft weiterentwickelt, verschaffen sich Unternehmen, die solche fortschrittlichen Geräte frühzeitig einsetzen, einen betrieblichen Vorteil, indem sie kompaktere, thermisch stabilere und elektrisch effizientere Spulen produzieren. Die Flachdraht-Spulenwickelmaschine Alpha, die bereits mit Präzisionssteuerung und Automatisierung ausgestattet ist, passt sich diesen Zukunftstrends an und bietet eine Grundlage, die aufgerüstet oder in fortschrittlichere Fertigungsökosysteme integriert werden kann.

Wie können Hersteller die richtige Flachdraht-Alpha-Spulenwickelmaschine für ihre Produktionsanforderungen ermitteln?

Die Auswahl einer geeigneten Wickelausrüstung hängt von einer klaren Einschätzung der Anwendungsanforderungen, Drahtspezifikationen, Produktionsmenge und Spulenkomplexität ab. Die Flachdraht-Spulenwickelmaschine Alpha bietet ein vielseitiges Sortiment, das für verschiedene industrielle Anforderungen geeignet ist. Um ihre Eignung zu verstehen, müssen jedoch mehrere Kriterien bewertet werden.

Erstens muss die erforderliche Maßtoleranz des endgültigen Coils mit der Schichtgenauigkeit der Maschine übereinstimmen. Bei EV-Fahrmotoren, bei denen sich die Symmetrie direkt auf das elektromagnetische Gleichgewicht auswirkt, ist die Genauigkeit der Maschine von ±0,02 mm ein erheblicher Vorteil. Bei Induktoren oder Transformatorwicklungen sorgt eine konsequente Spannungsregelung für gleichmäßige Induktivitätswerte und reduzierte Kernverluste.

Zweitens bestimmen die Spulenkomplexitätsgrade die Notwendigkeit einer mehrachsigen Bewegungsfähigkeit. Komplexe Geometrien erfordern eine präzise Synchronisierung zwischen Drahtvorschub, Spindelgeschwindigkeit und seitlicher Positionierung. Das CNC-System dieser Maschine unterstützt mehrschichtige Strategien und ermöglicht Programme, die komplizierte gewundene Pfade bewältigen.

Drittens beeinflussen die Leistungsanforderungen den Automatisierungsbedarf. Anlagen mit hohem Volumenbedarf profitieren von automatisierten Einrichtungen, Rezeptspeicherung und kontinuierlicher Überwachung. Kleinere Einrichtungen profitieren immer noch von der Präzision der Maschine, können sie aber möglicherweise im halbautomatischen Modus konfigurieren, um die Anfangsinvestition zu reduzieren.

Viertens sollten Wartungs- und Upgrade-Potenziale berücksichtigt werden. Modulare Komponenten, standardisierte Servoantriebe und zugängliche Steuerungssysteme gewährleisten eine langfristige Wartungsfreundlichkeit. Hersteller, die eine Skalierung planen, können die Maschine mit digitalen Überwachungssystemen integrieren oder mit automatisierten Beladungslösungen erweitern.

Bei richtiger Auswahl wird die Flachdraht-Spulenwickelmaschine Alpha zu einem langfristigen Vermögenswert, der Präzisionstechnik mit skalierbarer Produktivität kombiniert und es Herstellern ermöglicht, die Spulenleistung zu verbessern und gleichzeitig Betriebsausfallzeiten zu reduzieren.

Häufig gestellte Fragen

1. Wie verhindert das Spannungskontrollsystem Verformungen in Flachdrahtspulen?

Die Maschine verwendet einen Spannungsrückkopplungsmechanismus mit geschlossenem Regelkreis, der kontinuierlich die tatsächliche Spannung misst und diese mithilfe servoangetriebener Kompensationseinheiten anpasst. Durch die sofortige Reaktion auf den Widerstand beim Abwickeln des Drahtes, Schwankungen der Drahthärte oder Beschleunigungskräfte hält das System die Spannung innerhalb der eingestellten Parameter. Dies verhindert Kantenfalten, Mikrorisse und ungleichmäßige Schichtung – häufige Probleme bei Flachdrahtanwendungen.

2. Wie kann eine Produktionsumstellung für verschiedene Spulenmodelle effizient durchgeführt werden?

Mit der Steuerung können Bediener mehrere Wickelprogramme speichern, die jeweils Geschwindigkeitskurven, Spannungsparameter, Flugbahndaten und Lagenzahlen enthalten. Beim Umrüsten wählt der Bediener das gewünschte Programm aus und die Maschine konfiguriert automatisch ihre Achsen, das Vorschubsystem und die Spanneinheit. Dies minimiert die Kalibrierungszeit und verringert das Risiko manueller Fehler.

Da die weltweite Nachfrage nach hochdichten, thermisch effizienten Spulen weiter steigt, ist die Flachdraht-Spulenwickelmaschine Alpha eine robuste Lösung für Hersteller, die Präzision und Produktivität steigern möchten. Seine fortschrittliche Bewegungssteuerung, das Spannungssystem mit geschlossenem Regelkreis und die automatisierten Funktionen machen es zu einem strategischen Werkzeug für die zukunftsfähige Spulenproduktion.

Für Einrichtungen, die professionelle Leistung und zuverlässige Technik suchen, sind Geräte vonStbietet eine starke Kombination aus technischer Leistungsfähigkeit und langfristiger Betriebsstabilität. Um Spezifikationen, Produktionsstrategien oder Integrationsoptionen zu erkunden,Kontaktieren Sie unsfür ausführliche Beratung und Unterstützung.